El 13 de marzo de 2023 el túnel de Mularroya inició, desde el ataque intermedio en Paracuellos de la Ribera, su segundo y último tramo tras completar los primeros 8,2 km de longitud, tras una larga y dura singladura subterránea, que ha durado casi dos años de intenso trabajo, desde que el día 24 de noviembre de 2020 arrancara la excavación con la tuneladora “Creta”.

Previamente al inicio de la excavación mecanizada se habían completado 61 metros de excavación convencional al amparo de paraguas de micropilotes, cerchas TH-21 y hormigón proyectado.

El túnel representa un elemento fundamental del conjunto hidráulico de Mularroya, que incluye una presa de materiales sueltos que permitirá almacenar y regular un embalse de más de 103 hm3 de capacidad.

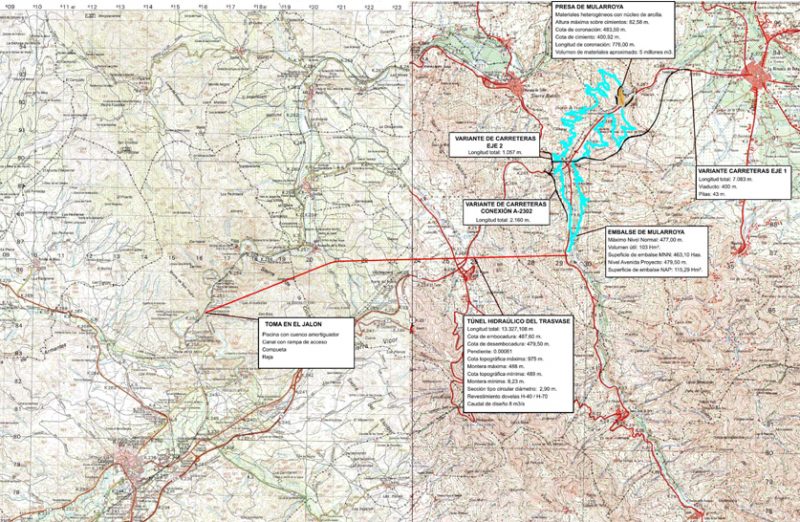

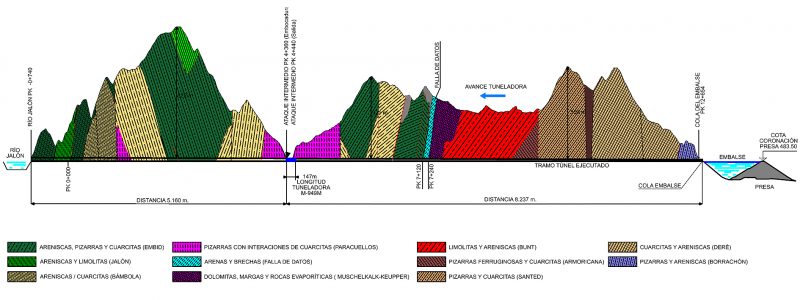

Esquema hidráulico de Mularroya

Los elementos principales del proyecto son la presa de Mularroya, ya completada, el azud de derivación y el túnel de trasvase.

Planta esquemática general de la actuación

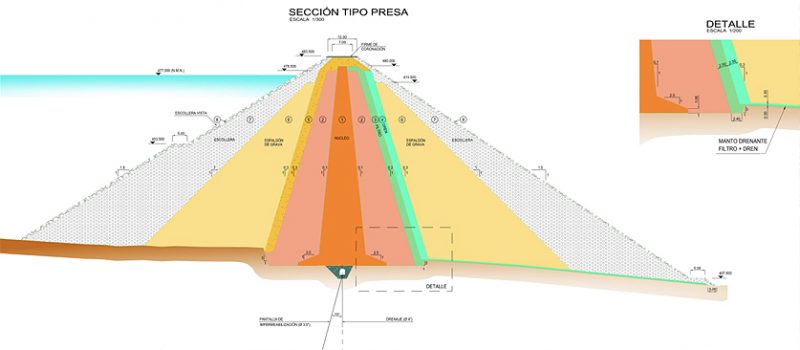

Para la construcción de La presa de Mularroya, con 82,5 m de altura, se han empleado 4,7 millones de m3 de materiales sueltos compactados, y dispone ademas del propio cuerpo de presa de un núcleo central vertical de arcilla, espaldones de material granular (material de transición) y escollera caliza en ambos paramentos.

El azud de derivación tiene 23,5 m de altura.

Sección tipo de la presa (altura máxima sobre cimentos 82,5 m)

Con una longitud total de 12,6 kilómetros, el túnel de Mularroya, constituye una de las obras hidráulicas más singulares realizadas en las últimas décadas en España, y una referencia de túneles hidráulicos en construcción en Europa en este momento. Su finalidad será la de conducir excedentes de agua desde el rio Jalón a la cuenca del río Grío posibilitando de este modo el máximo aprovechamiento de los recursos hídricos de la zona para regadío.

El túnel, atraviesa los términos municipales de Calatayud, Paracuellos de la Ribera, El Frasno y Morata de Jalón, y tiene un diámetro interior libre de 2,9 metros y exterior de excavación de 3,55 metros y dispondrá de una capacidad de trasvase de hasta ocho metros cúbicos de agua por segundo.

Vista general de las instalaciones en el rio Grío

| PK de inicio |

12+654,6 |

| PK final |

4+429 |

| Longitud completada (m) |

8.217,6 |

| Número de anillos instalados |

6848 |

| Avance promedio (m/día) |

13,11 |

| Avance promedio (anillos/día) |

10,92 |

| Porcentaje de túnel completado (%) |

64,94 |

Resumen del tramo 1 del túnel de Mularroya, el origen está en el río Jalón

La geología

Los materiales atravesados corresponden a materiales de distintas edades geológicas de acuerdo con la siguiente distribución:

- Zona 1: P.K. 0+000 a 3+950: Cámbrico

- Zona 2: P.K. 3+950 a 5+500: Precámbrico

- Zona 3: P.K. 5+500 a 7+300: Cámbrico

- Zona 4: P.K. 7+700 a 9+400: Buntsandstein

- Zona 5: P.K. 9+400 a 12+600: Ordovícico

Perfil longitudinal geológico a lo largo del trazado

La información aportada por la telemetría de la TBM, inspección de la rueda de corte (aperturas que permiten ver el material in situ), junto a la información obtenida del detritus de la excavación (descripción de visu, ensayos de laboratorio de identificación, Desgaste de Los Ángeles (DLA) y petrográficos), además del reconocimiento geológico de detalle en superficie de la traza del túnel, ha permitido detectar cambios en la interpretación geológica inicial del proyecto, a cota de túnel.

Estos cambios están directamente relacionados con las propiedades geológicas y geomecánicas de las distintas unidades y también con su permeabilidad.

Además de estos accidentes tectónicos detectados en superficie, y con los reconocimientos de proyecto, se han podido detectar nuevos accidentes tectónicos (fallas y zonas tectonizadas) en los tramos ya perforados no detectados en el proyecto, bien por falta de accesibilidad, o bien porque no afloran en superficie.

Durante la fase de construcción se han identificado variaciones significativas y, en particular, un aumento considerable de fallas y tramos tectonizados con respecto al proyecto. Concretamente de las 12 fallas inicialmente previstas, con un total de unos 200 m de zonas de brechas, se han registrado un total de 45 fallas y mucha mayor longitud de tramos tectonizados en una longitud acumulada de unos 900 m. Estos tramos han presentado brechas y tramos con intensa fracturación (pequeño espaciado y gran continuidad), lo que favorece un mayor desarrollo de la permeabilidad.

Identificación de materiales en el frente y en la cinta de extracción

El anillo

El dimensionamiento del anillo ha sido realizado para un trazado recto, con una configuración de 6+0 dovelas. El anillo dispone de una dovela base A1 con la capacidad de fijación de carriles para la fase constructiva del túnel. La longitud del anillo es de 1,2 m y tienen un espesor de 20 cm.

Los hormigones empleados son de 40, 50 y 70 MPa de resistencia característica para dovelas de distinta capacidad. En cuanto a la forma de los contactos entre anillos, se han desarrollado, tanto en las juntas radiales como circunferenciales, con un diseño de junta plana. Por su parte, la junta plana radial alberga una barra de guiado. La estanqueidad en las juntas se resuelve mediante el empleo de una banda de caucho de polietileno propileno dieno monómero (EPDM) encastrado, capaz de resistir una presión equivalente a 240 m de columna de agua.

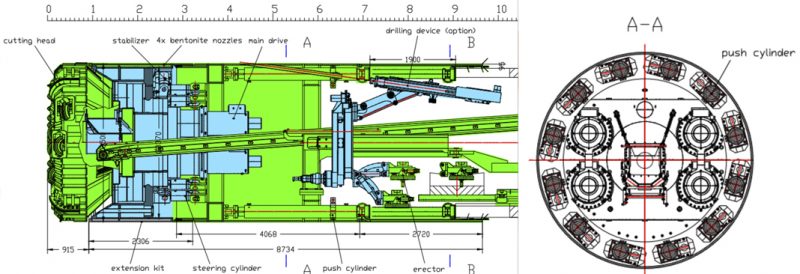

La tuneladora

“Creta”, la máquina empleada para la construcción del túnel es el modelo M-949-M de Herrenknetch, de 3,55 m de diámetro exterior, equipada con 12 cilindros de empuje. Además del propio cuerpo del escudo con 9,65 m de longitud, entre la rueda de corte y la cola, la composición de los 16 vagones del back-up alcanza una longitud total de 140 m.

Escudo de la TBM y sección con los cilindros de empuje

La rueda de corte está equipada con discos de 17” de diámetro y el sistema proporciona un empuje nominal de 17 000 kN (extraordinario de 21.000 KN) y un par de desbloqueo de 2000 kN/m.

Uno de los aspectos de mayor importancia ha sido la capacidad de una máquina de reducidas dimensiones para hacer frente a los importantes empujes que ha sido necesario vencer durante el avance, la potencia de empuje y el par de liberación de la máquina.

En el caso de Mularroya, la posibilidad de giro de rueda de corte (RDC) en ambos sentidos, y la disposición de sensores y equipamiento para analizar el avance del frente ha resultado fundamental para el avance.

La extracción del material excavado se ha realizado mediante cinta continua con una capacidad de transporte de 150 t/h.

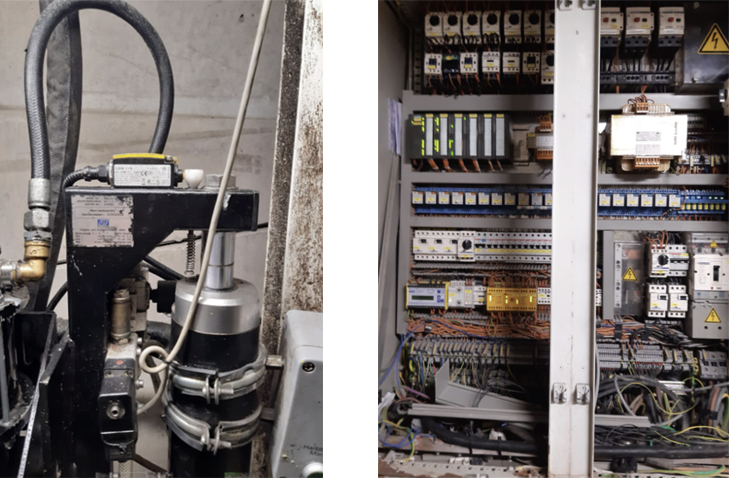

La TBM está equipada con un sistema de instrumentación que proporciona gran cantidad de datos en información suministrada a través de fibra óptica en tiempo real, y cuyo conocimiento y gestión resulta fundamental para el avance y la toma de decisiones.

Los sensores instalados monitorizan todo tipo de parámetros. Entre otros muchos, se registran las presiones de las bombas de los componentes A y B de la mezcla de inyección del gap (hueco entre la TBM y el terreno excavado), la presión de la grasa de la cola del escudo, presiones y desplazamientos en los gatos y sistemas hidráulicos, parámetros de potencia y corriente de los sistemas eléctricos, caudales, volúmenes, pesos, y todo tipo de datos cambiantes en el tiempo.

La información se registra en la primera fase en la unidad de control de la cabina de control de la tuneladora, que dispone de un sistema de control de las operaciones de dirección, avance, excavación y lodos denominado Controlador Lógico de Programas (PLC), en el que el operador dispone de diferentes pantallas en las que se visualizan los parámetros programados para su monitorización.

Sensores y controladores en la tuneladora de Mularroya

Mediante una sofisticada aplicación informática, a partir de esta información se generan gráficos que permiten relacionar distintas variables entre sí y analizar su evolución en el tiempo, y en función de la evolución del avance se puede obtener información relacionada entre sí, avance a avance, centímetro a centímetro, anillo a anillo.

Los más de 1000 sensores instalados en múltiples puntos y dispositivos de la tuneladora registran información que se envía a través de un cable de fibra óptica a un servidor externo donde una aplicación informática selecciona los 100 parámetros que se ha considerado necesario seguir con mayor detalle. En este caso, las variables de mayor interés son las siguientes:

- Velocidad de penetración

- Velocidad de rotación del disco de corte

- Par y fuerza de empuje, total y por gato

- Guiado para mantener la dirección topográfica de la máquina

- Presiones en los cilindros y en las bombas de la mezcla bicomponente

- Presiones y volumen de la grasa de cola

- Gases e indicadores de partículas peligrosas en el aire

- Temperatura en motores y accionamientos

- Parámetros eléctricos, potencia, intensidad y consumos.

Vídeo de la construcción del túnel.

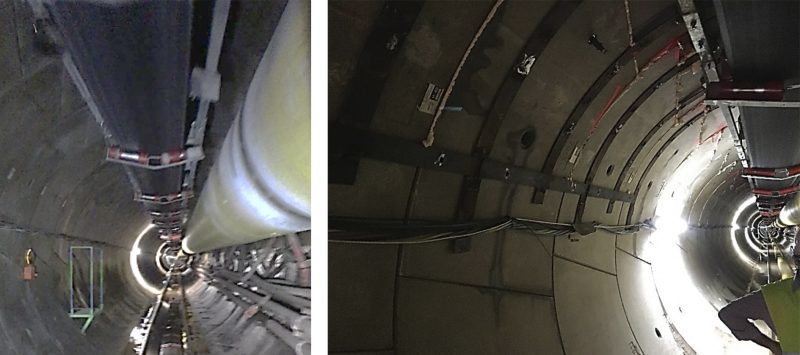

Situaciones de especial dificultad

Cabe señalar, que como consecuencia de las malas condiciones del terreno, en particular en la falla de Datos, con apreciables fenómenos de fluencia, e importantes caudales de filtración en el frente, en ocasiones se han generado serios atrapamientos de la coraza del escudo. Esta circunstancia ha llegado a exigir, para desbloquear la TMB, la instalación de cilindros de empuje suplementarios y anillos especiales de reacción, para disponer de un empuje adicional muy superior al nominal con el que contaba la máquina.

Adicionalmente ha sido necesario, en numerosos tramos, estabilizar el frente mediante tratamientos con resina de poliuretano bicomponente.

Todo ello realizado en condiciones de extrema dificultad por las muy reducidas dimensiones de un espacio circular de 2,90 m, considerando además que, las instalaciones propias de la máquina, además de los sistemas de alimentación eléctrica, bombeos y ventilación, permiten un espacio disponible de mínimas dimensiones.

Interior del túnel de Mularroya con la cinta de desescombro en clave, tubo de ventilación y burladeros para descenso e inspecciones, y refuerzos provisionales

Control ambiental

A partir de la resolución ambiental del proyecto y de las instrucciones posteriores dictadas por la autoridad ambiental del proyecto se ha realizado el control y vigilancia ambiental de las obras incorporando diferentes medidas correctoras y de protección, como, entre otros la instalación de plantas depuradoras para tratamiento de agua drenada por el túnel antes de su vertido al río Grío, o la instalación de pozos auxiliares para regadío.

El segundo tramo

Los restantes 4,4 km que quedan por excavar, iniciados el 13 de marzo de 2023, han empezado, debido a la “curva de aprendizaje”, con un ritmo de avance muy superior al promedio alcanzado en el primer tramo, por lo que se espera completar el túnel en un plazo inferior a 10 meses.

Se espera que las importantes lecciones aprendidas, y la experiencia acumulada durante la ejecución de los primeros 8,2 km permitirán finalizar la obra, para su próxima puesta en servicio.

Vista general de las instalaciones de Paracuellos. Inicio del segundo tramo